Как мотивировать робота, или О том, почему инновационные отопительные котлы во Франции собирают вручную

Позабыты хлопоты,

Остановлен бег.

Вкалывают роботы,

А не человек?

Мировой рынок промышленных роботов растёт стремительно – в среднем на 14 % в год, а страны соревнуются за право попасть в топ-15 держав с самыми роботизированными производствами. Владельцы передовых предприятий стараются по максимуму исключить человеческий фактор из процесса, уверенные в том, что искусственный интеллект во много раз эффективнее. Но среди лидеров есть и те, кто сознательно не доверяет роботам ключевые этапы выпуска продукции, задействуя их исключительно на черновых работах. Ручной труд в век самоорганизующихся киберфизических систем: как и почему?

Россия по количеству промышленных роботов пока далеко за рамками топ-15 мирового рейтинга, хотя и у нас есть полностью роботизированные производства. Из европейских стран в списке присутствуют только Германия (пятое место), Италия (седьмое место) и Франция (восьмое место). Именно здесь, в городе Мо, находится завод компании FRISQUET, лидера французского рынка отопительного оборудования, на котором принципиально не используются роботы при сборке котлов и контроле качества продукции. В начале ноября на этом предприятии принимали делегацию делегацию, в состав которой вошли 25 специалистов по отопительным системам из центральных регионов России.

Роботу всё равно, ошибся он или нет

Несмотря на расхожее мнение о том, что человеческий фактор негативно влияет на качество выпускаемой продукции, на производстве в городе Мо люди не просто не подпускают роботов к изготовлению важных узлов котла, но ещё и контролируют результат их работы. Хотя стереотип говорит, что всё должно быть наоборот: это машины способны без ошибок делать сложные детали, собирать механизмы, они поднимают производительность, закрывают дефицит квалифицированных кадров.

«На предприятиях, где используются конвейеры и выпускается стандартная продукция в огромных количествах, это более чем оправданное решение, – говорит Армен Калинин, директор по экспорту компании FRISQUET. – У нас другой подход: на заводе почти нет конвейеров, так как не стоит задач штамповать котлы. Сборка каждого агрегата персонализирована, потому что техника инновационная, сложная, с большим количеством автоматики, при этом процент допустимых отказов оборудования при эксплуатации составляет 0,001, это корпоративный стандарт. Такой котёл на конвейере не соберёшь и машине не доверишь. Да, они работают чётко по программе, но любой алгоритм может сбиться, а ответственности и мотивации у роботов, как известно, нет».

Завод FRISQUET, который выпускает всего 60 тысяч котлов в год, отслеживает судьбу каждого проданного теплогенератора. И сотрудники предприятия считают личным позором сообщения об отказах оборудования – ведь они несут за этапы персональную ответственность, ставят подписи о соответствии, и свидетельства собственного непрофессионализма не нравятся никому. Роботам в похожем случае будет всё равно, станут ли владельцы котлов проклинать их за ошибки в работе автоматики и протекающий насос. Именно это французы считают ахиллесовой пятой машин и причиной, по которой на сложном производстве автоматы никогда не смогут работать эффективнее высококвалифицированных инженеров, сварщиков или сборщиков.

Отвезти-привезти, лист стальной разрезать

Роботы на заводе FRISQUET, конечно, есть. Только заняты они на механических, не очень интересных или тяжёлых этапах. Нарезают и сгибают стальные листы для кожуха или сворачивают цилиндры из меди – заготовки для будущих теплообменников. Но даже в этих процессах финальным звеном является сотрудник, который проверяет, насколько чётко автомат выполнил задачу.

«Это просто поразительно. По опыту поездок на разные предприятия могу сказать, что на производствах активно внедряются роботы, а здесь они применяются очень ограниченно, причём основные узлы машинам вообще не доверяют, – рассказывает Андрей Сазонов, член делегации, генеральный директор компании «Климат-контроль» из Тверской области. – Например, теплообменник – одна из важнейших частей отопительного котла. Его сваривают вручную, а мастера работают настолько филигранно, что толщина обечайки не превышает 2 мм».

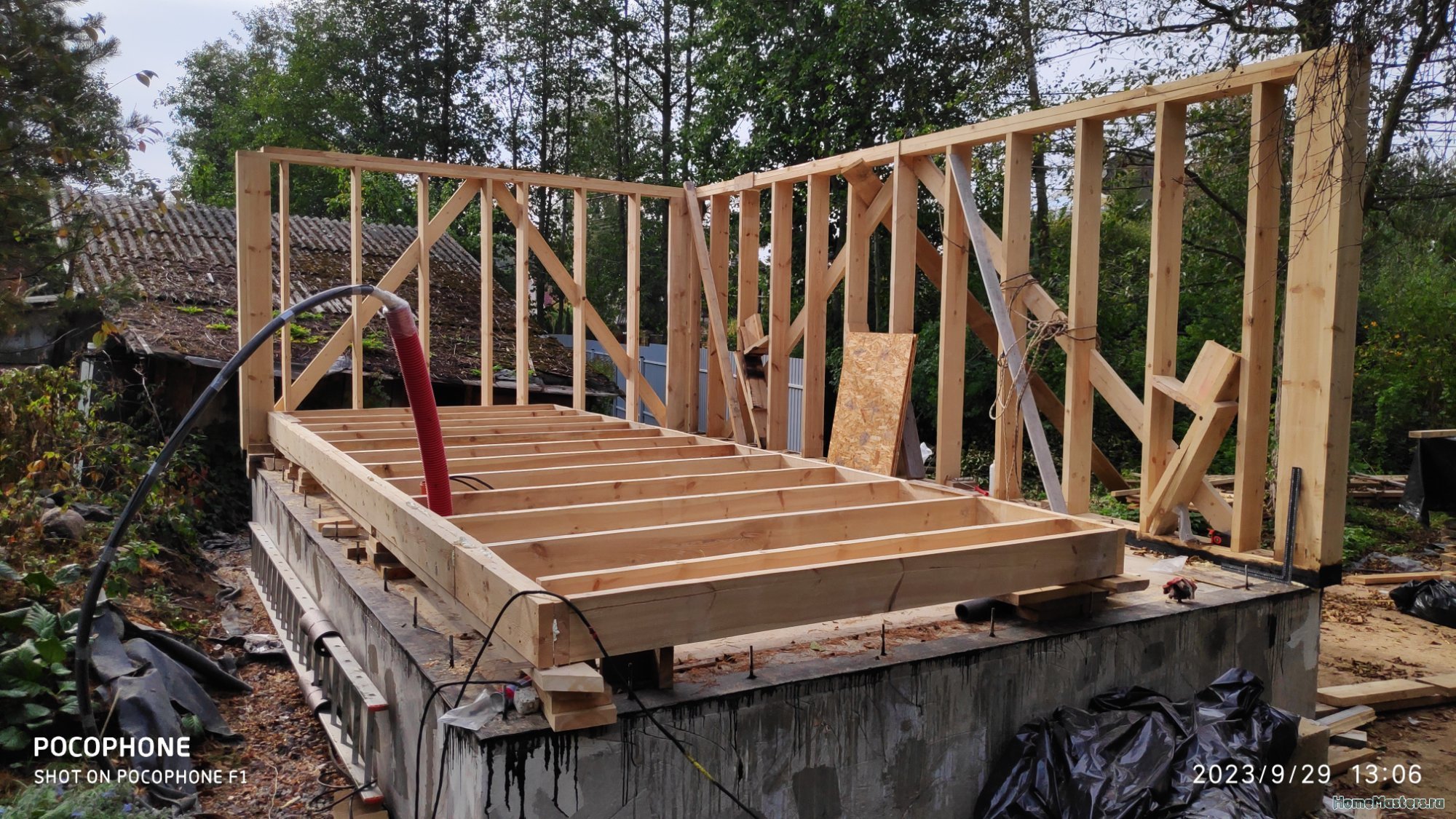

Сборка котлов также идёт вручную. Проверки после каждого этапа и контроль параметров уже готового котла проводят опять же люди. Если всё в порядке, ставят личную печать. Теперь готовый теплогенератор можно закрывать кожухом и отправлять на склад. Вот туда его повезёт уже машина, которая должна будет найти нужную коробку и поместить в неё котёл. Но даже в этом случае люди подстраховывают робота – коробки для котлов на заводе неодинаковые: если вдруг у машины сбился считыватель штрихкодов и она случайно привезла теплогенератор на 32 кВт к коробке для агрегата на 45 кВт, он туда не войдёт, как бы робот ни пытался.

Проверка параметров котла на заводе FRISQUET

Обычно о человеческом факторе на производстве говорят в негативном контексте, противопоставляя роботов и людей не в пользу последних. Но вот парадокс: самыми качественными вещами в мире по-прежнему считаются те, что на 80–90 % сделаны вручную: автомобили Rolls-Royce, профессиональные лыжи Augment, смартфоны Vertu, швейцарские часы. Выходит, дело не столько в человеческом факторе, сколько в умении грамотно сочетать ручной труд и возможности машин, по максимуму используя преимущества каждого.

0 Комментариев

Рекомендуемые комментарии

Комментариев нет

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть зарегистрированным пользователем, чтобы оставить комментарий

Создать учетную запись

Зарегистрируйтесь в нашем сообществе.

ЗарегистрироватьсяВойти

Уже есть аккаунт? Войти в систему.

ВойтиИли войти с помощью одного из сервисов