-

записей

25 -

комментариев

137 -

просмотр

12 611

О блоге

Принимаю заказы на мебель из слэбов.

Выполняю работы с деревом, стеклом, металлом и керамикой.

Столы из слэбов с заливкой смолой, столешницы из массива ценных пород дерева, шпонирование.

Столешниц, в стиле лофт, сканди. Художественная ковка. Витражные работы.

Дуб, горный тополь, карагач, ясень, бук.

Доставка по всей России.

Звоните +7 (921) 231-48-65 (Viber, WhatsApp)

Записи блога

Торцевые разделочные доски

Книжные полочки

Столешница из камня

3d панель из дуба

Весь в работе

Двери жалюзи в сантехнический шкаф

Полка из фанеры. Мебель из фанеры и шпона

Стол консоль в ванную. Монтаж и результат

Стол в ванную из слэба. Необходимые приспособления

Стол консоль в ванную. Стол из слэбов

Деревянные рейки в интерьере

Стол из слэбов вяза "Две дороги"

Стол из слэбов. Ласточки Hoffmann

Заготовка материала. Слэбы.

Сувель березы

Пополнение запасов слэбов

Журнальный стол. Слэб капового тополя

Ценные породы дерева для мебели из слэбов

Масло или лак? Делаем слэбы

Немного о эпоксидной смоле и времени

Заливка эпоксидной смолой слэба.

Первые шаги. Столешницы из слэбов

Слэбы из карагача для столешниц

Вступление. Столярная мастерская

-

-

-

Наши рекомендации

-

Дома из сруба: идеальное сочетание уюта и прочности.

Строительство собственного дома является важной вехой в жизни любого человека, поскольку оно знаменует собой важное событие. Выбор строительных материалов имеет огромное значение для создания теплого и функционального жилища. На протяжении всей древней истории древесина была распространенным материалом для строительства домов, что отразилось на различных культурах мира.

-

- 0 ответов

-

-

Люк для кошек своими руками

Разумеется давно придуманы и продаются специальные лючки для кошек, которые можно врезать в дверь, но мы ведь не ищем легких путей . Да и по зоомагазинам я не хожу, а "гугление" показало, что такие люки для кошек стоят относительно не дешево. В то же время под рукой были два "копеечных" сантехнических пластиковых лючка для ГКЛ. Все что оставалось, так это обломать фиксаторы крышек, что бы они открывались в обе стороны, ровно выпилить отверстие в двери, да вклеить симметрично эти лючки.

То, что получилось видно на фото. Разумеется это не для тех, у кого "дизайнерский ремонт", но для обыкновенной квартиры вполне подходит. Недостатков не замечено, животных и людей всё устраивает .

Реакцию форумчан на этот люк можно узнать в этой теме https://homemasters.ru/...me/?p=330637

-

-

- 6 ответов

-

-

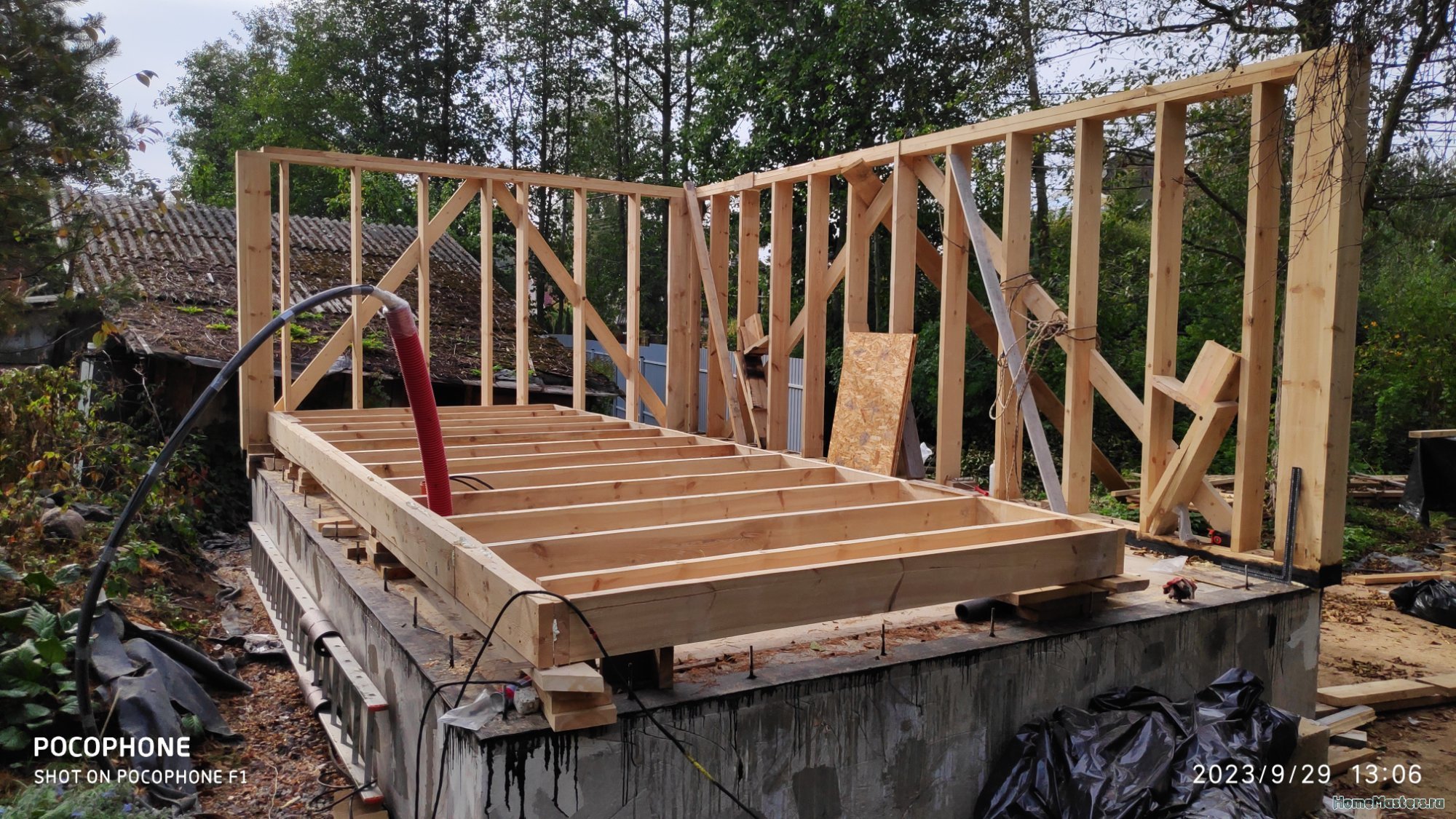

Как построить теплый дом, не тратя лишних денег

Строительство гостевого дома решил выделить в отдельную тему, так будет меньше путаницы.

-

-

- 227 ответов

-

-

Подходы к ремонту старых домов в России

В России сотни тысяч старых домов, многие из которых являются не только свидетельством исторического наследия, но и отражением уникальной культуры и традиций страны. Эти дома, будь то деревянные избы или старинные каменные постройки, сохраняют в себе дух времени и рассказывают историю поколений.

-

- 0 ответов

-

-

Вторая жизнь дивана: искусство ремонта мягкой мебели своими руками

В эпоху беспрерывного потребления и стремления к новизне, ремонт старой мягкой мебели своими руками приобретает не просто практическое, но и глубоко философское значение. Это действие как знак уважения к труду мастеров, которые вложили свое мастерство в создание диванов, кресел и пуфов, и как воплощение идеи устойчивого потребления. С каждым возвращенным к жизни предметом мебели, мы не только сохраняем историю и уникальность каждого изделия, но и противостоим бездумному обновлению интерьера за счет экологии и рационального использования ресурсов.

-

-

- 0 ответов

-

-