Пластиковые отходы становятся всё большей проблемой для окружающей среды. Каждый год в мире производится более 400 миллионов тонн пластика, из которых значительная часть оказывается на свалках или в океанах. В поисках эффективных решений учёные и инженеры начали внедрять инновационные технологии, позволяющие не просто утилизировать, а превращать пластик во вторичный строительный материал. Одним из таких решений стали панели, изготовленные из переработанных пластиковых отходов. Эти панели уже применяются при возведении частных домов, модульных построек, временного жилья и даже социальных объектов. Материал обладает не только устойчивостью к влаге и биологическому разрушению, но и может конкурировать с традиционными стройматериалами по прочности и теплоизоляции. В этой статье разберёмся, из чего делают такие панели, какими свойствами они обладают и какие реальные проекты уже доказывают их эффективность в деле.

Отходы как ресурс: что такое переработанные пластиковые панели

Строительство с применением переработанного пластика опирается на один из главных принципов современной экологии - повторное использование. В основе технологии лежат бытовые и промышленные отходы, такие как упаковочная плёнка, пластиковые бутылки, одноразовая посуда и элементы от техники. Всё это сортируется, измельчается, очищается и плавится, а затем из полученной массы формируются панели заданной толщины и формы.

Наиболее часто используются такие полимеры, как полиэтилен, полипропилен, полистирол и ПЭТ. Некоторые производители комбинируют несколько видов пластика для получения определённых характеристик по гибкости или прочности. На выходе получается достаточно плотный материал, способный выдерживать нагрузки, влагу, температуру от -50 до +80 градусов и не подверженный гниению.

Эти панели применяются в каркасном строительстве, а также при отделке стен, фасадов, перекрытий. При этом использование вторичного сырья не только снижает давление на окружающую среду, но и помогает переработать тысячи тонн мусора, которые в противном случае стали бы частью многолетнего экологического балласта.

Состав и технологии производства строительных панелей из пластика

Процесс создания пластиковых строительных панелей начинается с сортировки сырья по типу полимера. От правильной классификации зависит качество конечного продукта. После этого пластик дробится в специальные гранулы или хлопья, которые проходят этап мойки, просушки и плавления. Полученная масса подаётся в форму, где под давлением и температурой формируется панель нужных размеров и плотности.

Часто в состав добавляют наполнители и стабилизаторы. Например, древесную муку, минеральную пыль, кварцевый песок или стекловолокно. Такие добавки улучшают механические свойства материала, увеличивают устойчивость к УФ-излучению и снижают горючесть. Некоторые производители применяют вспенивание, благодаря чему панели становятся легче и приобретают теплоизоляционные качества.

Толщина готовых плит может варьироваться от 10 до 120 миллиметров, а плотность - от 0,5 до 1,2 грамма на кубический сантиметр. Панели могут быть сплошными или многослойными, с внутренними ячейками, что особенно важно для сохранения тепла и звукоизоляции. Производство полностью механизировано, не требует сложных химических реакций и отличается низким энергопотреблением по сравнению с производством традиционных стройматериалов.

Прочность, долговечность и другие технические свойства

Панели из переработанного пластика демонстрируют впечатляющие характеристики в сфере частного и модульного строительства. По прочности они нередко превосходят древесину и плиты ОСБ. Например, панели с добавлением армирующих волокон способны выдерживать изгибающую нагрузку до 200 килограммов на квадратный метр без деформации. Это делает их подходящими не только для стен, но и для перекрытий.

Пластик не впитывает воду, не боится плесени, грибка и насекомых. В отличие от древесных материалов, такие панели сохраняют форму даже при высокой влажности и резких перепадах температуры. Они не коробятся, не трескаются и не требуют антисептической обработки. По морозостойкости панели выдерживают до 300 циклов замораживания и оттаивания, а их срок службы при правильной установке превышает 50 лет.

Температурный диапазон эксплуатации обычно составляет от минус 50 до плюс 80 градусов. При этом материал сохраняет стабильность размеров и не выделяет токсичных веществ. Многие панели проходят огнестойкие испытания и имеют класс горючести Г1 или Г2, что допускает их использование внутри жилых зданий. Коэффициент теплопроводности составляет около 0,035–0,045 Вт/м·К, что сопоставимо с пенополистиролом, а значит, стены из таких панелей требуют меньшего дополнительного утепления.

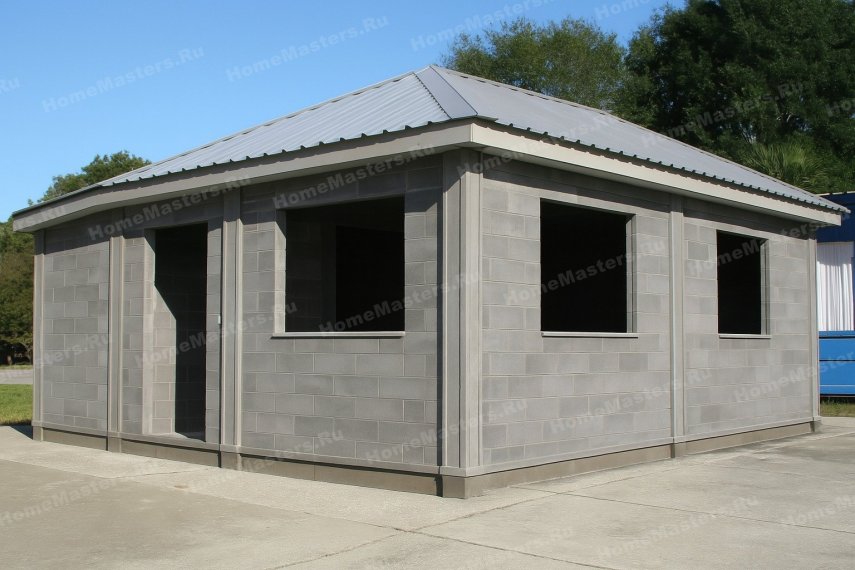

Архитектурные и конструктивные особенности домов из пластиковых панелей

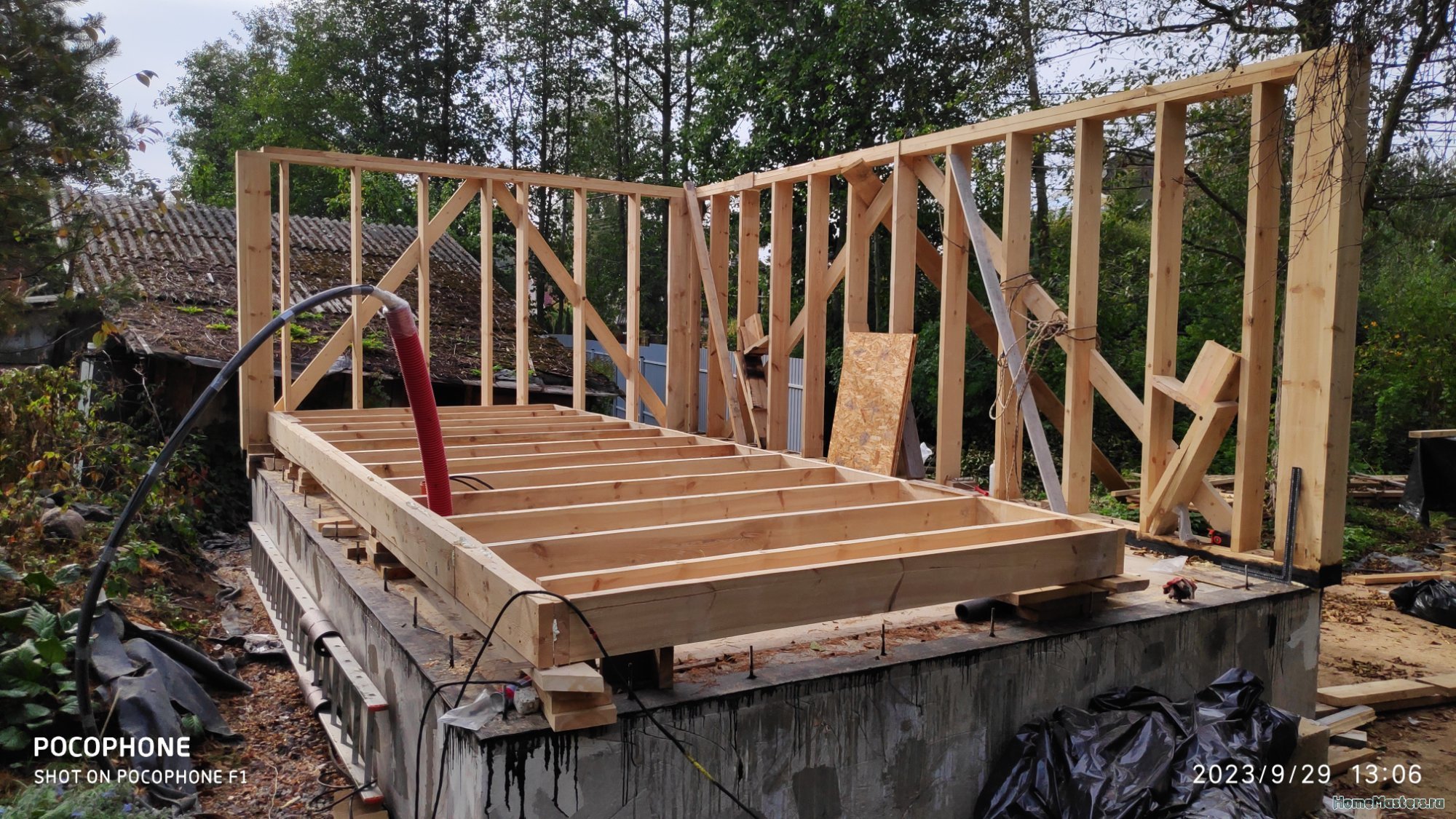

Дома, построенные с применением пластиковых панелей, чаще всего возводятся по каркасной схеме. Это позволяет использовать лёгкие панели в качестве ограждающих конструкций без необходимости заливки массивного фундамента. В ряде случаев возможен монтаж на винтовые сваи или облегчённые железобетонные плиты. Благодаря малому весу панелей (в среднем от 10 до 20 кг на квадратный метр) строительство может вестись даже вручную, без тяжёлой техники.

Панели легко поддаются механической обработке - их можно пилить, сверлить, фрезеровать. Это облегчает монтаж коммуникаций и установку окон, дверей, инженерного оборудования. Стены и перекрытия из пластиковых панелей можно собирать по модульному принципу, что упрощает масштабирование проекта и сокращает сроки сборки. Один дом площадью до 50 квадратных метров может быть собран за 3-5 дней.

Пластиковые панели также удобны для наружной и внутренней отделки. Их поверхность может быть гладкой или текстурированной, под дерево, камень, штукатурку. Это снижает потребность в дополнительной облицовке и даёт архитекторам больше свободы при проектировании фасадов и интерьеров. Благодаря высокой точности размеров панели легко стыкуются без мостиков холода и зазоров. Это делает возможным создание энергоэффективных и тёплых домов даже в суровом климате.

Экономические преимущества и реальная стоимость строительства

Одним из главных плюсов домов из переработанных пластиковых панелей является доступность и экономия на всех этапах строительства. Производство самих панелей обходится дешевле, чем изготовление кирпича, газобетона или плит ОСБ. Средняя цена за квадратный метр панели варьируется от 500 до 1200 рублей в зависимости от толщины и состава. Это делает материал конкурентоспособным по сравнению с традиционными аналогами.

Строительство дома площадью около 40-60 квадратных метров из пластиковых панелей может стоить от 700 тысяч до 1,2 миллиона рублей при условии использования типового проекта. Учитывая, что панели не требуют отделки, утепления и специальных защитных покрытий, общая стоимость дома снижается на 20-30 процентов по сравнению с классическим каркасным или блочным вариантом.

Монтаж занимает всего несколько дней и требует минимального количества работников. Это означает сокращение затрат на оплату труда и аренду техники. Кроме того, облегчённый фундамент и простота логистики (панели можно перевозить на обычной газели) позволяют существенно снизить затраты на подготовку площадки и доставку материалов.

В дальнейшем эксплуатационные расходы тоже остаются низкими. Стены хорошо держат тепло, панели не нуждаются в покраске, ремонте или обслуживании. А поскольку материал не подвержен разрушению, дом можно использовать десятилетиями без крупных вложений в его восстановление.

Примеры реализованных проектов и перспективы развития технологии

В последние годы технологии переработки пластиковых отходов в строительные материалы перешли от экспериментов к массовой практике. Один из заметных примеров - проект EcoDom в Индии, где при поддержке местных властей построено более 300 компактных домов из пластиковых панелей для малообеспеченных семей. Каждый дом площадью около 25 квадратных метров был собран за 4 дня и обошёлся менее чем в 1000 долларов. При этом конструкции выдерживают сейсмическую нагрузку и сильные ливни.

В Латинской Америке колумбийский стартап Conceptos Plásticos наладил производство модульных домов из переработанного пластика, где панели собираются по принципу конструктора. Один модуль может использоваться как жильё, класс, медпункт или склад. За год команда перерабатывает более 600 тонн пластиковых отходов и обеспечивает жильём тысячи людей.

В Европе такие панели всё чаще применяются в строительстве временного жилья, офисов на стройплощадках и павильонов. В Нидерландах и Германии уже реализуются пилотные проекты двухэтажных домов с пластиковыми стенами, оснащёнными встроенной теплоизоляцией и каналами для коммуникаций.

Будущее этой технологии связано с развитием локальных перерабатывающих мощностей и совершенствованием состава панелей. Появляются панели с повышенной огнестойкостью, встроенной системой вентиляции и даже солнечными элементами. Снижение себестоимости, усиление экологических требований и нехватка доступного жилья открывают для этого направления широкие перспективы, от индивидуального строительства до масштабных государственных программ.

Рекомендуемые комментарии

Комментариев нет

Для публикации сообщений создайте учётную запись или авторизуйтесь

Вы должны быть зарегистрированным пользователем, чтобы оставить комментарий

Создать учетную запись

Зарегистрируйтесь в нашем сообществе.

ЗарегистрироватьсяВойти

Уже есть аккаунт? Войти в систему.

ВойтиИли войти с помощью одного из сервисов